18.06.2021

Применение аддитивного производства позволяет создавать готовые детали сложной формы, но требует переосмысления и настройки всех этапов синтеза. Прямое численное моделирование – это эффективный инструмент снижения экспериментальной работы необходимой для оптимизации таких сложных технологий. В современных моделях лазерной наплавки авторы стараются учесть большое количество происходящих процессов, расширяя область их применимости, поэтому совместное моделирование теплопередачи, конвекции и кинетики затвердевания является особенно актуальным.

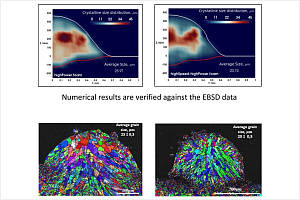

Для управления микроструктурой деталей в лазерном аддитивном производстве, разработана новая модель процессов сопряженной теплопередачи и кинетики кристаллизации на подложке. Ученые используют уравнение Колмогорова-Джонсона-Мейла-Авраами совместно с уравнениями для сохранения моментов и тепла для моделирования скоростного фазового превращения и гидродинамических течений в ванне расплава. Также были проведены экспериментальные наплавки одиночных треков и анализ их макро- и микроструктурных параметров. Средний размер кристаллитов в наплавленных дорожках определялся при помощи дифракции обратного рассеяния электронов. Эксперименты показали, что модель довольно хорошо описывает геометрию и микроструктуру валиков при наплавке одиночных дорожек из супер сплава на основе Никеля (рис. 1). Недооценка глубины проплавления связана, по-видимому, с игнорированием импульса падающего порошка, что, однако, не влияет на результаты данной работы.

Рис. 1. Рассчитанные и экспериментальные макро и микропараметры одиночных валиков при лазерной наплавке порошка Inconel 718.

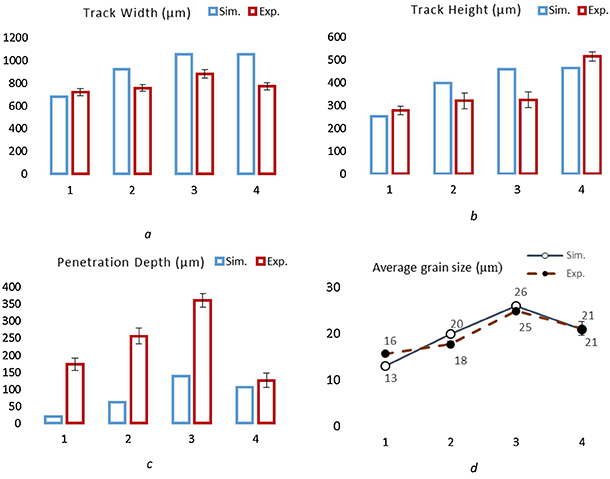

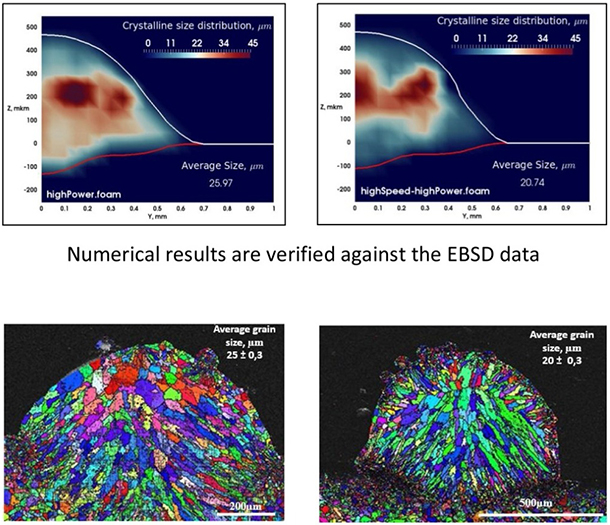

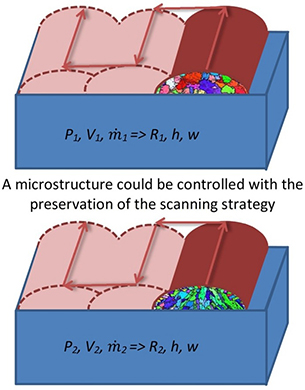

Известно, что макро- и микроструктурные параметры валиков имеют прямую зависимость от мощности лазерного излучения и обратную от скорости сканирования. Ученые показали, что двукратное увеличение скорости сканирования с сохранением количества порошка на единицу длинны приводит к снижению размера кристаллитов примерно в 1.7 раз. Для того что бы уравнять геометрические параметры валика на высокой скорости требуется увеличение мощности примерно на 20 %. Такое увеличение энерговклада влияет на размер кристаллитов, который в итоге для треков с идентичными геометрическими параметрами отличается на 20 % при двукратном увеличении скорости сканирования (рис. 2). Таким образом, было численно обнаружена возможность менять микроструктуру треков, сохраняя стратегию сканирования, тем самым убирая необходимость ее оптимизации при построении деталей с различной микроструктурой (рис. 3).

Рис. 2. Микроструктура в поперечном сечении валиков для низко- и высокоскоростного набора параметров.

Рис. 3. Подбор параметров наплавки позволяет менять микроструктуру валиков сохраняя стратегию сканирования.

По материалам статьи:

M.D. Khomenko, N.W. Makoana, F.Kh. Mirzade, S. Pityana. Coupled heat transfer, fluid flow and solidification kinetics for laser additive manufacturing applications. // Journal of Manufacturing Processes, 2021, V. 67, P. 611-618. DOI: 10.1016/j.jmapro.2021.05.019.